ロートアイアンとデザインのコラム

ロートアイアンとデザインのコラム

- HOME

- ロートアイアンとデザインのコラム

- アイアン工場の製造現場から-部材の切り出しと鋼材の加工-

過去コラム:アイアン工場の製造現場から-日本の伝統技術-の補足

本日は過去コラムでお話させて頂きました内容で抜けてしまっていた製造工程の一部を説明させて頂きたいと思います。

②部材切り出し・鋼材加工

ここから、部材を切り出し鋼材の加工をし(ここの工程の写真撮り忘れました。。ごめんなさい・・・)

過去コラム:アイアン工場の製造現場から-日本の伝統技術-

↑

この失念してしまった工程のお話をさせて頂きます(遅れました、ごめんなさい!!)

部材の切り出しです。部材の切り出しは、日本製の機械を利用しています。

動画でご覧になりたい方はこちらをご覧下さい。

切り出した部材は、デザインに合わせて加工をします。曲線のあるデザインの場合は曲げ加工をしたり、ストレートのデザインのものでもハンマーで叩いたようなデザインを入れたりと様々です。

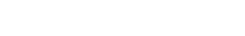

ハンマーで加工するものはいくつか種類がありますが、弊社で現在行っている主なハンマー加工はこちらになります。

曲げ加工でも、鋼材が細いものは手で曲げて加工をします。

太い鋼材の場合はドイツ製の機械の力を借りています。ドイツ製の機械には、曲げ加工の部品が豊富にあります。過去コラム-

また、歪みがないよう叩いて調整もしています。

弊社での検品体制について

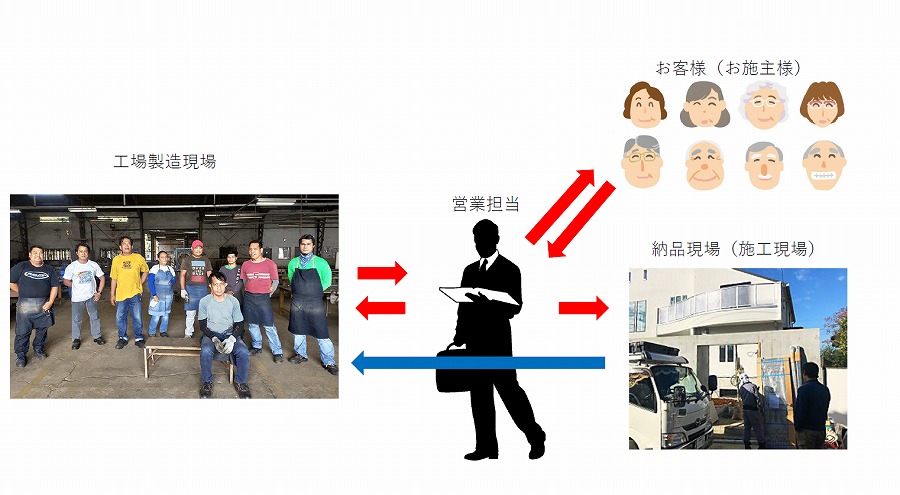

弊社の作業工程は大まかに10工程ありますが、その間にも細やかな作業があり長い工程となっています。そのため、ミスや抜けが起こらないように各工程ごとにチェックする担当を設けています。

情報化社会になり、動画での出荷製品確認も行えますし事前に工場側だけではなく販売側での確認も行えるというメリットがあります。

販売側からの視点が製造側と違う事もあるので両者のチェックはとても大切だと感じています。やはり、現場へ出向く営業や施工側の声が一番お客様に近いのです。

弊社のような製造から納品まで一貫して行っている会社は、製品の納品現場からリアルタイムに写真を工場へ送り報告をすることですぐに改善につなげることが出来るのがメリットになっていると思います。

工場の製造担当も、綺麗に納まった報告を大変喜んでいますし、製作して終わりではなく納品してお客様の声や現場の声が聞こえる事でモチベーションにつながるようです。

こういった共有は社内でとても良い循環となっているので、さらに強化して続けていきたいものです。

ショールーム

本物のロートアイアンをじっくりとご覧ください。

暮らしを彩るデザインを専任スタッフがご提案いたします。

※事前にご予約いただければ、スムーズなご案内が可能です。