ロートアイアンとデザインのコラム

ロートアイアンとデザインのコラム

- HOME

- ロートアイアンとデザインのコラム

- アイアン工場の製造現場から-メッキ前下地処理-

ロートアイアン工場の製造現場より~メッキ前下地処理~

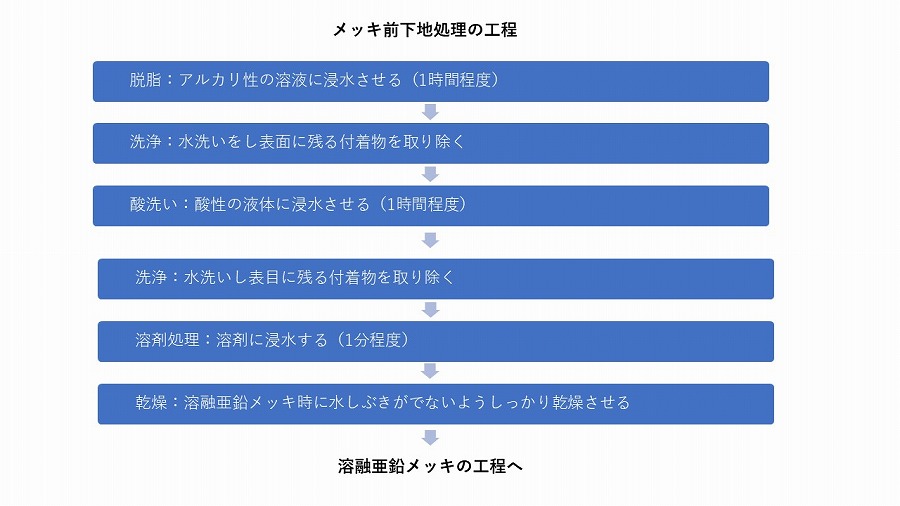

本日は前回のロートアイアン工場の製造現場より10の工程の続き05.メッキ前下地処理をお話させていただこうと思います。

10の工程の中でも下地処理は品質に関わる最も重要な工程の1つで弊社社長が特にこだわりをもっているのが下地処理です。

弊社の社長は昔ボタンの製造をしていた経験があるのでメッキの技術や知識があり、ロートアイアンのメッキにも生かされているのです。

そんな社長の指示のもと、下地処理だけでもかなり丁寧な工程を踏んでいます。

下地処理の重要性

下地処理の工程

溶接を終えた製品の表面には様々な汚れが付着しています。これらが付着したまま凸凹だったりすればメッキをすると密着性が悪くなり後にふくれや剝がれがおこりメッキ不良がおこるのでここは、丁寧に時間をかけて処理をします。

溶剤に浸水させた後は、しっかり乾燥させます。

下地処理はなぜ大事?どんな効果があるの?

下地処理は、イメージするならば女性のメイクのような感じでしょうか。素肌にファンデーションを塗ってもうまくのらないのと同じように、洗顔し乳液を塗り下地を塗るとむらがなく綺麗にファンデーションがのり持ちが良くなります。

メッキも女性のお化粧と同じで下地がとても重要なのです。下地を前処理というのですが、メッキの精度は前処理がすべてといっても過言ではないのです。

製造工程のすべて大事ですが、耐久性や強度を持たせ高品質な製品にするためには、見えないところの作業ではありますがこういうところがとても大事で、長年使用される製品だからこそ、何年も安心してご使用していただくためにも丁寧に製作しております。

過去の関連コラム

アイアン工場の製造現場から-部材の切り出しと鋼材の加工-【10の工程 01.02.】

アイアン工場の製造現場から-日本の伝統技術-【10の工程 03.】

アイアン工場の製造現場から溶接―仕上げー【10の工程 04.】

ショールーム

本物のロートアイアンをじっくりとご覧ください。

暮らしを彩るデザインを専任スタッフがご提案いたします。

※事前にご予約いただければ、スムーズなご案内が可能です。